椅子の座面は木座面に始まり

古くはバネに馬毛やパーム(やし毛)。

時代を経てウェービングの下地にウレタン。

さらに進んでベニヤ板にウレタン。

その他で言えば籐編みにペーパーコード。

バリエーションは多岐に渡っていて

その全てを熟知するのは至難の技です。

多くはその道の専門職人に委ねられて

座面のクッション性は大まかなリクエストを職人に伝えた後

仕上がりはお任せというのが業界の主流になっています。

椅子製作でこの座面などのクッション部分と

木部フレーム製作は明確に分業制になっていますが

各々に熟練の技術が施されるという点でメリットがある反面

自身の専門外の領域については関心が薄くなってしまうことが

否めません。

現代の椅子に絶対欠かせないクッション材「ウレタン」。

自分自身もそれに関する理解を深めるために

ウレタン加工販売「住吉化成株式会社」さんに有志で見学へ伺ってきました。

ウレタンにはバリエーションがあり

新木工房の椅子は硬さの異なるウレタンを積層して

理想の座り心地を作っています。

しかしその内容を決めるにあたっては

お願いしている椅子張り職人の経験値に依ることがほとんど。

感覚的な表現で伝えられる範囲でリクエストをして

仕上がりに座って違和感があれば修正をお願いする。

そうして少しすつ理想を探るのです。

ソファならば、さらにそのコンビネーションは複雑多岐にわたります。

硬さによって番手があって

誰にでも直感的に理解できる品番がある・・・

と簡単にいかないのがウレタンの難しいところ。

原料の種類と発泡のさせ方、色などでその種類は細かく分かれています。

実際に椅子を製作する場合

通常2~3種類のウレタンを組み合わせます。

場合によっては綿や羽毛なども加えたりします。

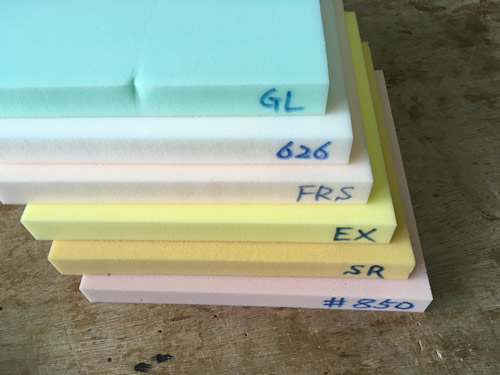

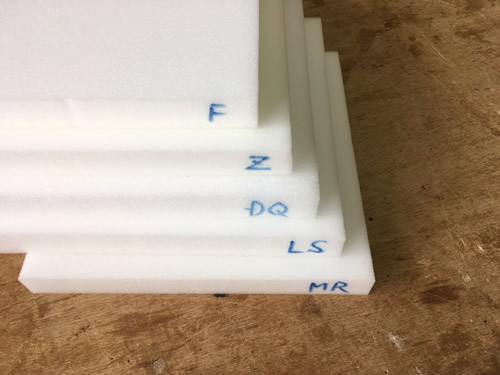

今回頂いたサンプルだけでも14種類。

すべてのウレタンは厚さを任意のサイズにカット出来るので

その組み合わせは天文学的数字になります。

こちらの工場ではウレタンのスライスに始まって

積層に接着。さらに座面の形状に合わせたカットまで手がけています。

既製品の曲面に合わせたウレタンの加工なども見せて頂けました。

接着ブースでは水性のスプレー接着剤で作業中でした。

この水性接着剤。以前からあるとのことでしたが

有機溶剤の匂いが全くしない!(当たり前ですが)

いわゆるゴム糊(スプレー用接着剤)のシンナー臭に苛まれず

環境にもやさしいのはもちろん

作業に従事するスタッフの方々にとっても

快適な職場環境を模索されているのがよくわかりました。

(現時点ではゴム糊と併用中とのこと)

この水性接着剤は我々木工系の職場でも広まって

一般的になれば職人の負担もより軽減されると思います。

うちでも早速試してみるつもりです。

今回、実際に積層に接着する作業をはじめ

完成品も何点か見せて頂きました。

単純にウレタンを積層すると言っても

最も大切な座り心地に加えて

その椅子、そのソファのデザインが絡んでくるので

仕上がりを予測してウレタンの硬さを選び

さらにどの層にどのウレタンか?を判断しなければなりません。

座面の仕上がり形状、例えばゆるくカーブをつけたり

時にはシャープなエッジを出すなど

この辺りまできっちりと判断できるようになるには

かなりの経験が蓄積されなければならないのだ

と実感しました。

トライアンドエラー。

それしかないです。

今回頂いたサンプル。

上記はチップウレタンと呼ばれる

主にウレタンの下層に貼られるもの。

底付きを防ぐために硬い。

文字通りウレタンのヘタ(チップ)を集め固めています。

いわゆる一般的なウレタンの数々。

原料によって色が違います。

もちろん硬さ、手触り、質感も異なります。

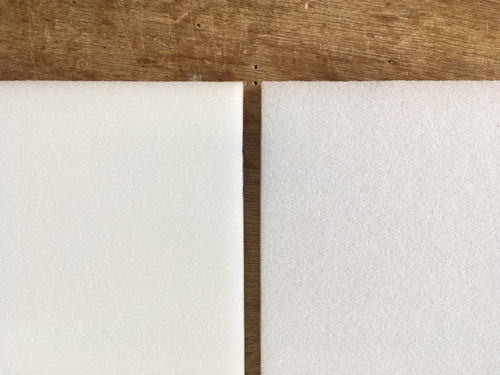

画像がイマイチですが

ウレタンの密度の違いがわかると思います。

もちろん密度の濃い左手の方がしっかりとしています。

究極的には各々の椅子に好みのウレタンを選択していただく

ことが理想ではありますが、現実にはそれは難しいでしょう。

しかし性別や年齢層でウレタンの硬さを使い分けるところまで

自分自身の経験値を引き上げる努力は

今後もし続けて行きたいと思っています。

今回、快く見学、撮影を御了承頂き

長い時間をかけて作業内容を丁寧にご説明頂きました

「住吉化成株式会社」の宮下様、藤原様

作業中にも関わらず、丁寧に工程を見せて頂いたスタッフの皆様

この場を借りてお礼申し上げます。本当にありがとうございました。

また今回の見学の仲介をして頂いた

Hさん、Sさん本当にありがとうございました。

今後もどうぞよろしくお願い致します。